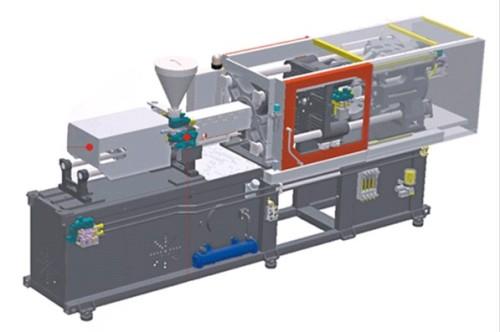

位置传感器步进注塑成型

意大利Cologno Monzese - 欧洲领先的注塑机制造商Negri&Bossi正在寻找一种方法来测量将模具固定在机器中的力 - 同时降低昂贵的机械和电气数量组件。以前,附件夹具和应变式称重传感器直接测量这些力。过大的夹紧力会损坏模具;太少会导致塑料“闪光”渗入模具,导致粗糙的部件。

该公司技术经理Maurilio Meschia熟悉MTS Systems公司(北卡罗来纳州卡里)的Temposonics磁致伸缩传感器的高精度定位。这些可以通过直接测量负载框架上的应变来间接测量力。MTS Temposonics III传感器是基于微处理器的,具有特殊的嵌入式软件和分布式微处理器控制区域网络(CANbus)接口支持。所有这些因素共同说服Meschia尝试这些设备。“通过安装多个磁铁传感器,我们能够使用更少的传感器,无需使用特殊的应变计,同时仍能获得相同或更好的数据,”他说。“我们测试了各种传感器产品,发现只有Temposonics III才能为我们提供所需的性能和灵活性。”

Temposonics III电子设备通过CANbus进行通信,以快速发送准确且可重复的测量结果。该设备具有2微米标准分辨率,可以测量成型机压板和拉杆位置的微小变化。openbus和DeviceNet(TM)版本的CANbus都可以支持传感器。

您或您的团队每天都使用CAD和/或PLM软件和工具。您习惯了工作流程,并学会了如何适应限制。在本次网络研讨会中,您将了解可以无缝添加现有平台的新工具,以改善工作流程并缩短工程时间。

在成型机上,磁致伸缩传感器监测四个轴的位置:塑料注射器;喷油器支架;成品喷射器;和模具夹子一半。喷射器螺杆和喷射器支架由单个传感器测量,将所需的传感器数量从四个减少到三个。夹具监控传感器使用两个磁铁,其中一个确定每个模具周期中最大的伸展位置。将该值与指令位置进行比较,并将该差值用作反馈以确定负载框架列中的拉伸。控制器重新计算应变,从而重力,以在连续循环中调节模具闭合压力。结果令人鼓舞,Meschia说:“我们正在将所有系列切换到新的Temposonics III系统。”

平安财经网

平安财经网